Виробничі лінії, сертифікація, Директива 2006/42/EC, маркування CE

Директива 2006/42/EC чітко визначає основні вимоги з охорони праці та техніки безпеки до групи машин, що працюють разом скоординованим чином, пов'язаних між собою системою вантажно-розвантажувальних робіт, пов'язаних між собою органами управління, з метою виробництва, оброблення, переміщення або пакування окремих деталей або вузлів. Ці збірки повинні розглядатися як повністю нові машини і тому повинні мати маркування CE.

Опублікований узгоджений стандарт EN ISO 11161:2007 + A1:2010 Безпека машин. Інтегровані виробничі системи - виробничі лінії, не призначений для розгляду аспектів безпеки окремих машин, він стосується лише тих аспектів безпеки, що важливі для безпечного з'єднання машин і компонентів.

Інтегровані виробничі системи (IMS) можуть сильно відрізнятися за розміром і складністю. Вони можуть поєднувати різні технології, які вимагають широкого спектра знань. Замість простого поєднання різних компонентів інтегровану виробничу систему слід розглядати як абсолютно нову й іншу машину. Виробники виробничих ліній, незалежно від країни виробництва, можуть звернутися до нашої компанії із заявкою про проведення оцінки відповідності вимогам ЄС. Як правило, термін виконання роботи, залежно від складності продукту, займає не більше місяця.

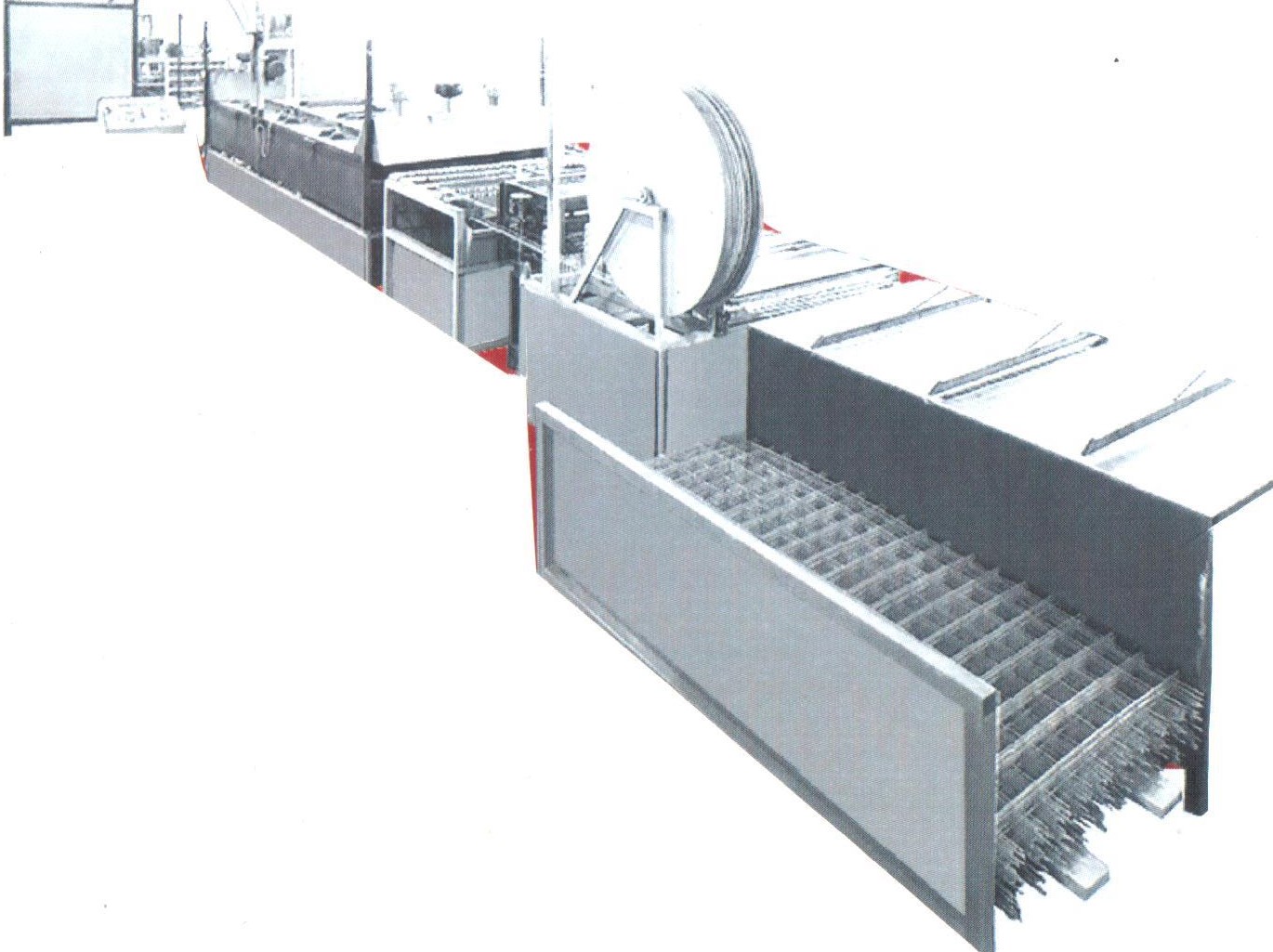

Інтегровані виробничі системи (IMS) - це збірка машин, які разом виконують певну виробничу функцію, - наприклад, лінії розливу, консервування, пакування в картонні коробки, пакувальні лінії, системи складання компонентів, системи укладання на піддони, системи видалення піддонів тощо, можуть містити нові, частково укомплектовані або старі машини, скомпоновані та керовані для функціонування як «єдине ціле». Часто кінцевий користувач бере на себе завдання інтеграції різних машин для створення повної лінії. Оскільки інтегровані збірки машин слід розглядати як абсолютно нову та відмінну машину, а не просто як окремі машини, разом узяті, то інтегратор повинен нести тягар оцінки та забезпечення відповідності остаточної конструкції та оголошувати її відповідність як «невід'ємне ціле».

Сучасний термін для того, що раніше називалося «виробнича лінія», Integrated Manufacturing Systems або IMS, ставав дедалі складнішим, коли технології робототехніки, автоматизації та систем управління стають дедалі передовішими.

З цими підвищеннями складності відбулася переоцінка того, як слід дотримуватися відповідності безпеки для IMS. Щойно було визнано прийнятним просто гарантувати, що окремі складові елементи IMS задовольняють відповідним правилам безпеки та експлуатаційним характеристикам, логіка полягає в тому, що, якщо кожен окремий елемент безпечний в експлуатації, всю систему можна вважати безпечною за замовчуванням.

Однак у міру розвитку цей принцип виявився помилковим. Часто призводило до того, що ризики безпеки в точках сполучення між різними компонентами системи не розглядалися і не були належним чином пом'якшені. Крім того, оскільки дедалі складніші інтегровані системи управління стають дедалі поширенішими, потенційний вплив, який вони можуть чинити на безпеку, не було належним чином оцінено. У результаті підходи до дотримання вимог безпеки та продуктивності були скориговані, і тепер існує вимога, що виробнича лінія оцінюється як єдина уніфікована система, а не просто на рівні компонентів.

В EN ISO 11161 представлено стратегію для інтегратора з розроблення специфікації інтегрованих виробничих систем IMS, у якій викладено функціональні вимоги та визначено передбачувані завдання і необхідність доступу та втручання. Виходячи з цього, інтегратор повинен ідентифікувати небезпеки і ризики і, працюючи в тісній співпраці з користувачем і постачальниками комплектуючих машин і супутнього обладнання, провести оцінку ризиків, на основі якої може бути розроблена стратегія зниження ризиків.

Серед багатьох експлуатаційних функцій, необхідних для Integrated Manufacturing Systems і описаних у стандарті, - це розділені зони завдань, що дають змогу ізолювати ділянки IMS, щоб забезпечити можливість безпечного виконання завдань втручання, як-от усунення застрягань, настроювання та перевірки, тоді як інші частини IMS продовжують нормально функціонувати в автоматичному режимі.

Хоча в EN ISO 11161 викладено загальні вимоги та принципи охорони, захисних заходів і засобів контролю, він підтримується трьома узгодженими стандартами, що вносять суттєвий внесок у проєктування та безпеку обладнання та інтегрованих виробничих систем (виробничі лінії) - EN ISO 13857, EN ISO 13855, EN ISO 13849-1. Ці три узгоджені стандарти та EN ISO 11161, надають докладний посібник, що має життєво важливе значення для проєктування та координації захисних пристроїв і пов'язаних із безпекою систем управління для машинних збірок та інтегрованих виробничих систем.

За межами Європи, де нормативні вимоги відповідності можуть бути менш суворими, очікування того, що IMS буде оцінюватися на системному рівні, обумовлено кінцевими користувачами, які визнали, що оцінка відповідності на рівні компонентів залишила як їхніх працівників, так і їх самих, на неприйнятних рівнях потенційного ризику. Багато великих міжнародних операторів IMS роблять стандартною договірною вимогою, щоб постачальники демонстрували відповідність безпеки та продуктивності на системному рівні незалежно від того, де встановлюється виробнича система.

Сторони, які беруть участь у введенні в експлуатацію та встановленні IMS, які раніше передавали питання про відповідність безпеки та продуктивності постачальникам компонентів і підсистем, тепер несуть юридичну відповідальність за забезпечення повної відповідності нормативних вимог готових систем. Ці сторони можуть включати і включають кінцевих користувачів, які вводять IMS в експлуатацію для своїх власних коштів, та інтеграторів, які не виробляють апаратне забезпечення самостійно, але будуть об'єднувати сторонні підсистеми для створення більшої замовленої IMS для своїх клієнтів.

Постачання виробничих ліній часто включає в себе визначення ступеня складання машин, інтеграцію використаного обладнання та модифікацію наявного обладнання, і все це піднімає цікаві питання, що стосуються маркування CE.

За безпеку кінцевого продукту і нанесення СЕ маркування несе особа, яка зібрала в єдине ціле окремі компоненти. Навіть якщо окремий компонент збірки мав СЕ маркування, це не свідчить, що кінцевий зібраний продукт відповідатиме вимогам. Відповідальність за оцінку відповідності складних систем, що складаються з апаратного забезпечення, яке кінцевий виконавець безпосередньо не проєктував або не виробляв відповідно до вимог, несе саме він.

Якщо лінія не постачається у вигляді системи «під ключ», відповідальність за маркування СЕ лягає на кінцевих користувачів лінії, які в першу чергу зосереджені на її використанні, а не на її створенні.

Інтегрована виробнича система має бути спроектована та захищена для забезпечення впорядкованого транспортування та встановлення, а також правильного та безпечного використання і технічного обслуговування відповідно до оцінки ризику.

Для досягнення цих цілей відносини між людськими факторами, виконуваною роботою, небезпеками, що виникають, і виробничим процесом мають бути взяті до уваги.

Фактори шуму, небезпечних матеріалів, тепла, низька температура, радіація та аналогічні впливи, повинні розглядатися, щоб не створювати небезпеки для здоров'я.

Зазвичай потрібне поєднання заходів безпеки. Заходи безпеки повинні бути визначені під час проектування системи управління для кожного компонента інтегрованої виробничої системи (виробнича лінія), яка повинна виконувати функції безпеки. Якщо комбінація компонентів системи викликає нові вимоги безпеки, вони повинні вирішуватися на рівні системи.

Оцінка ризику має бути виконана, вона має слугувати основою для визначення цілей безпеки і ризики мають бути знижені до прийнятного рівня.

Кожна ідентифікована небезпека має бути оцінена і відповідні заходи безпеки мають бути визначені та реалізовані, щоб мінімізувати цей ризик.

Небезпеки повинні бути встановлені для окремих одиниць, взаємодія між одиницями, працюючими розділами системи, робота повної системи для всіх передбачуваних режимів роботи та умов, зокрема, за яких нормальний захист засобу призупинено для таких операцій, як програмування, перевірка, усунення несправностей, технічне обслуговування, або ремонт. Це також стосується випадків, коли системи модифіковані.

Ризики повинні оцінюватися для нормальної роботи, де умови явно передбачувані, включаючи взаємодію персоналу як частину виробничого процесу.

Під час складання оцінки ризику виробник повинен тісно співпрацювати з потенційним оператором, щоб використовувати його досвід в оцінці ризику, наприклад, очікувані ергономічні проблеми, несправності, пошкодження.

Ризики також повинні враховуватися для тих частин виробничого процесу, в якому можна передбачити, що буде безпосереднє втручання людини в систему - усунення блокувань, налаштування, програмування, пошук несправностей, обслуговування. Слід визнати, що в цих умовах нормальні контрольні послідовності та деякі або всі нормальні технологічні гарантії можуть бути припинені.

Небезпечні ситуації, що можуть виникнути в кожній області інтегрованої виробничої системи, до якої люди можуть мати доступ, повинні бути визначені.

Ланцюг аварійної зупинки має бути спроектований таким чином, щоб небезпечні рухи і небезпечні функції процесу всієї системи були зупинені при спрацьовуванні аварійної зупинки. У разі дуже великих виробничих ліній допустимо розділяти пристрої аварійної зупинки на окремі секції, узгоджений стандарт EN ISO 11161 це допускає.